1 鈣鐵控制法的原理

鈣鐵控制法就是以氧化鈣(或碳酸鈣)和三氧化二鐵為指標的過程控制方法,該法是從什么時間開始采用已經無法考證,當時由于比較落后,無法快速檢驗出磨生料的全部化學成分,只能通過單一的成分分析,來進行出磨生料過程控制。早期是用手工進行簡易分析,控制出磨生料的氧化鈣(或碳酸鈣)和三氧化二鐵,后來改為小型鈣鐵分析儀,每小時測定一次出磨生料的氧化鈣和三氧化二鐵,二十四小時綜合樣進行手工化學全分析,根據化學分析數據確定后期出磨生料氧化鈣和三氧化二鐵的控制指標。

傳統的水泥生產原料是石灰石、粘土和鐵礦石三種原料,石灰石的主要成分是氧化鈣(碳酸鈣),粘土的主要成分是二氧化硅和三氧化二鋁,鐵礦石的主要成分是三氧化二鐵。

在干法水泥生產中,要想采用三組分配料方案,并且同時滿足生料石灰飽和系數KH、硅酸率SM和鋁氧率IM三個率值的要求,粘土中二氧化硅和三氧化二鋁的比值必須適中,好多企業由于沒有合適的粘土質原料,通常采用四組分配料方案,用硅質原料和鋁質原料來搭配使用,通過調整硅質原料和鋁質原料的比例,保證一定的二氧化硅和三氧化二鋁比值,來代替粘土。

水泥生料的主要成分是氧化鈣,其次是二氧化硅,依次是三氧化二鋁和三氧化二鐵,氧化鎂是雜質成分,主要由石灰石引入。氧化鈣主要由石灰石提供,三氧化二鐵主要由鐵礦石提供,二氧化硅和三氧化二鋁則由粘土提供,燒失量主要由石灰石中的碳酸鹽分解引入。對于礦山比較固定的企業,原料中氧化鉀、氧化鈉等微量元素比較穩定,因此水泥生料中二氧化硅、三氧化二鋁、三氧化二鐵、氧化鈣、氧化鎂和燒失量之和基本不變。

在水泥生料中,如果生料三率值是一個定值,則二氧化硅、三氧化二鋁、三氧化二鐵和氧化鈣之間的比例是一個定值。在原料成分穩定的情況下,由于二氧化硅和三氧化二鋁同時存在于粘土中,如果氧化鈣和三氧化二鐵穩定,則二氧化硅和三氧化二鋁也就穩定,通過調整石灰石、粘土和鐵礦石的配比,可靈活調整生料各成分之間的比例,使生料三率值符合目標值要求,可見鈣鐵控制法有一定的科學道理。

2 鈣鐵控制法的關鍵措施

隨著水泥生產的快速發展,對出磨生料三率值的合理性和穩定性要求越來越高,好多專家和學者對出磨生料的鈣鐵控制法進行了研究,普遍認為鈣鐵控制法無法保證出磨生料率值穩定。

2.1有關專家對鈣鐵控制法的分析

劉篤新工程師最早從事水泥生料質量控制研究,他認為:鈣鐵控制法無法保證出磨生料率值穩定,未來的檢驗儀器應向多元素方向發展,要加強入磨原料的前期均化。

一位知名教授也對出磨生料鈣鐵控制法進行了研究,以下是列舉的實例,原料成分以及配比就不在這里列出。

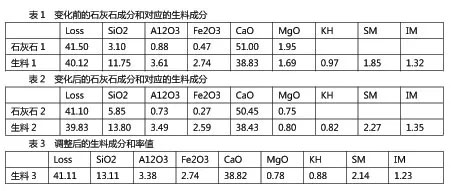

某廠生料配比采用鈣鐵控制,控制指標是CaO:38.83%、Fe2O3:2.74%,生料目標值為KH:0.97;SM:1.85;IM:1.20。原料配比不變,“表1”是變化前的石灰石成分和對應的生料成分,“表2”是變化后的石灰石成分和對應的生料成分,可見由于石灰石成分變化,生料成分和率值發生很大變化。根據氧化鈣和三氧化二鐵的控制指標進行原料配比調整,“表3”是調整后的生料成分和率值,可見氧化鈣和三氧化二鐵符合控制指標要求,生料三率值并不符合目標值要求,主要原因是二氧化硅和三氧化二鋁發生了大幅度的變化。

通過研究后指出:生料配料鈣鐵控制法,只有在原料成分非常穩定的情況下,才能保證出磨生料率值的合格率。目前,好多企業無法保證原料成分穩定,最有效的做法就是直接控制出磨生料的率值,采用“生料率值控制系統”。

2.2 實例中石灰石化學分析數據置信程度分析

進行研究離不開化學分析數據,錯誤的數據將會起到誤導作用,首先了解一下石灰石成分的變化規律:

石灰石的主要礦物是方解石(CaCO3)、白云石(CaCO3. MgCO3)、粘土質礦物和燧石等雜質,燒失量主要是碳酸鹽分解出的二氧化碳氣體,因此石灰石化學成分之間符合以下變化規律:

(1)由于氧化鉀、氧化鈉及微量元素基本不變,因此常規分析項目氧化鈣、二氧化硅、三氧化二鋁、三氧化二鐵、氧化鎂、燒失量之和基本不變;

(2)燒失量Loss與氧化鈣及氧化鎂同方向變化,已知氧化鈣的分子量是56.08,氧化鎂的分子量是40.31,二氧化碳的分子量是44.01,從理論上講:如果氧化鎂不變,氧化鈣變化1.00,燒失量應該同方向變化44.01/56.08=0.7848;如果氧化鈣不變,氧化鎂變化1.00,燒失量應該同方向變化44.01/40.31=1.0918

(3)由于石灰石是石灰質(碳酸鹽)礦物與粘土質礦物的混合物,二氧化硅是粘土質礦物的主要成分,因此二氧化硅與氧化鈣及氧化鎂反方向變化;

(4)二氧化硅和三氧化二鋁主要由粘土質礦物帶入,因此二氧化硅和三氧化二鋁同方向變化,且比值基本不變。

注:氧化鉀和氧化鈉與石灰石中的粘土質礦物共存,因此質量特別差的石灰石氧化鉀和氧化鈉含量較高,質量特別好的石灰石氧化鉀和氧化鈉含量很低,由于日常生產中石灰石的質量差別不是太大,可以認為石灰石中氧化鉀、氧化鈉及微量元素基本不變。

可見:由于石灰石二氧化硅和三氧化二鋁同方向變化,且比值基本不變,三氧化二鐵變化不會太大,石灰石成分變化后不會引起生料SM很大變化。

但是實例中“生料1”和“生料2”對比,二氧化硅和三氧化二鋁反方向變化導致SM變化很大,從1.85變化到2.27。主要原因是所選用石灰石數據的置信程度比較差,兩種石灰石成分相比較,“石灰石2”二氧化硅比“石灰石1”增加了2.75,三氧化二鋁卻降低了0.15,不符合數據變化規律;“石灰石2”氧化鈣比“石灰石1”降低了0.55,氧化鎂降低了1.20,燒失量只降低了0.40,氧化鈣、氧化鎂與燒失量的變化量嚴重不成比例,采用置信程度差的數據進行研究,往往會得出錯誤的結果。

2.3 石灰石氧化鎂與石灰石飽和系數的對應關系

生料中石灰石是主要的組成部分,由于生料中存在人為的調整原料配比現象,研究石灰石氧化鎂與石灰石飽和系數的對應關系更能說明問題。

根據石灰石化學成分的變化規律,氧化鈣及氧化鎂穩定后,二氧化硅和三氧化二鋁就基本穩定,石灰飽和系數也就穩定,因此氧化鈣及氧化鎂與石灰飽和系數有良好的線性關系。對40組石灰石化學分析數據進行二元回歸分析,回歸方程為:

KH=0.1968×CaO+0.1773×MgO-7.82,相關系數r=0.96

可見石灰石氧化鈣和氧化鎂與石灰飽和系數KH都是正相關,并且相關性很強,雖然氧化鎂不參入石灰飽和系數計算,但是對石灰飽和系數的影響卻很大。

回歸方程表明:如果氧化鈣不變,氧化鎂變化1.00,KH將同方向變化0.18;如果氧化鎂不變,氧化鈣變化1.00,KH將同方向變化0.20,氧化鈣及氧化鎂對石灰飽和系數的影響程度幾乎相同。

根據回歸方程,在鈣鐵控制法中,如果氧化鈣不變,氧化鎂變化1.00,將引起生料KH同步變化0.1773,這是鈣鐵控制法無法保證生料KH穩定的關鍵所在。

從另一個角度分析一下上面列舉的實例:如果生料氧化鈣和三氧化二鐵不變,氧化鎂降低1.05,燒失量將降低1.05×1.0918=1.15,由于生料成分總和基本不變,必然引起二氧化硅和三氧化二鋁按比例增加1.05+1.15=2.20,根據生料KH計算公式:KH=(CaO-1.65×A12O3-0.35×Fe2O3)/(2.8×SiO2),二氧化硅和三氧化二鋁前面的系數分別是2.8和1.65,將會引起生料KH發生很大的變化,根本原因就是石灰石氧化鎂的大幅度變化。

2.4 氧化鎂與生料成分及率值的對應關系

在水泥生料中,如果生料三率值是一個定值,則二氧化硅、三氧化二鋁、三氧化二鐵和氧化鈣之間的比例是一個定值,由于生料氧化鈣、二氧化硅、三氧化二鋁、三氧化二鐵、氧化鎂、燒失量之和基本不變,則同一個生料三率值,隨著氧化鎂的變化,其它成分會按比例同時進行反方向變化。如果氧化鎂增加1.00,將會引起燒失量同步增加1.0918,SiO2、A12O3、Fe2O3、0.7848×CaO將會按比例降低1.00+1.0918=2.0918。

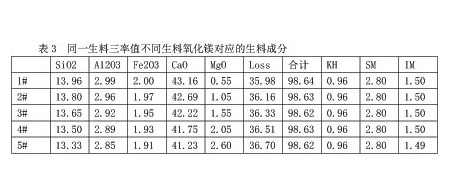

“表3”是同一生料三率值,不同生料氧化鎂對應的生料成分和率值,5組數據的三率值相同,氧化鎂不同,三氧化二鐵無很大變化,氧化鈣變化很大,數據表明:當生料三率值不變時,不同生料氧化鎂對應不同的生料氧化鈣,鈣鐵控制法的關鍵是保證石灰石氧化鎂穩定,如果無法保證石灰石氧化鎂穩定,必須同時測定出磨生料的氧化鎂,及時調整出磨生料氧化鈣的控制指標。

3 鈣鐵控制法出磨生料氧化鈣控制指標調整計算

出磨生料氧化鈣控制指標調整計算包含兩個部分,一是出磨生料標準成分計算,二是出磨生料氧化鎂標準成分計算。

3.1 出磨生料標準成分計算

分析室提供的出磨生料化學分析數據,不一定恰好符合生料三率值目標值要求,出磨生料標準成分計算就是以生料三率值目標值和出磨生料化學分析數據為基準進行的相關計算,不改變生料化學分析的氧化鎂和生料成分總和,計算后的生料各成分恰好符合生料三率值目標值要求,出磨生料標準成分按下式計算。

假設:L1、S1、A1、F1、C1、M1分別表示計算前生料全分析的燒失量、二氧化硅、三氧化二鋁、氧化鈣和氧化鎂;

L2、S2、A2、F2、C2、M2分別表示計算后生料標準成分的燒失量、二氧化硅、三氧化二鋁、氧化鈣和氧化鎂;

KH、SM、IM分別表示生料三率值的目標值。

M1=M2

M=S1+A1+F1+C1×1.7848=S2+A2+F2+C2×1.7848

KH=(C2-1.65×A2-0.35×F2)/(2.8×S2)

SM=S2/(A2+F2)

IM=A2/F2

將上面的關系式進行數學處理,設:

B=(IM+1)×(SM+1)+1.7848×[1.65×IM+0.35+2.8×KH×SM×(IM+1)]

則:F2=M/B

C2=[1.65×IM+0.35+2.8×KH×SM×(IM+1)]×F2

S2=SM×(IM+1)×F2

A2=IM×F2

L2=L1+(C2-C1)×0.7848

上式即為鈣鐵控制法出磨生料標準成分的計算公式。

3.2 水泥生料氧化鎂標準成分計算

氧化鎂標準成分計算,就是以出磨生料標準成分和生產控制中變化后的氧化鎂為基準進行的生料成分計算,便于出磨生料氧化鎂變化后及時調整氧化鈣的控制指標。

假設:L1、S1、A1、F1、C1、M1分別表示生料標準成分的燒失量、二氧化硅、三氧化二鋁、氧化鈣和氧化鎂;

L2、S2、A2、F2、C2、M2分別表示生產控制中氧化鎂變化后生料標準成分的燒失量、二氧化硅、三氧化二鋁、氧化鈣和氧化鎂;

令:K=(M1-M2)×2.0918

E=S1+A1+F1+C1×1.7848

則:

S2=S1×(1+K/E)

A2=A1×(1+K/E)

F2=F1×(1+K/E)

C2=C1×(1+K/E)

L2=L1+(C2-C1)×0.7848+(M2-M1)×1.0918

上式即為出磨生料氧化鎂標準成分計算公式。

3.3 相關系數的計算過程

公式中有些系數,在制作計算工具時要輸入詳細的計算過程,否則會出現小數點修約誤差,相關系數的計算過程如下:

0.7848=44.01/56.08

1.7848=1+44.01/56.08

1.0918=44.01/40.31

2.0918=1+44.01/40.31

56.08、40.31、44.01分別是氧化鈣、氧化鎂和二氧化碳的分子量

3.4 出磨生料氧化鈣控制指標調整計算實例

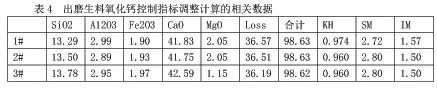

已知生料三率值的目標值是KH:0.960;SM:2.80;IM:1.50;出磨生料的氧化鎂是1.15,“表4”是出磨生料氧化鈣控制指標調整計算的相關數據,1#是出磨生料最新的化學分析數據,2#是計算的出磨生料標準成分,3#是計算的出磨生料氧化鎂標準成分,41.75和1.93分別是氧化鎂在2.05條件下的氧化鈣和三氧化二鐵的控制指標,42.59和1.97分別是氧化鎂在1.15條件下的氧化鈣和三氧化二鐵的控制指標。

可見當出磨生料氧化鎂由2.05降低到1.15時,出磨生料氧化鈣控制指標必須由41.75提高到42.59,否則生料KH肯定不符合目標值要求。

4 鈣鐵控制法在水泥生料質量控制中的應用

在生產控制中,有時熒光儀出現故障,需要維修,往往需要幾天的時間,此時可以用鈣鐵儀控制出磨生料,如果石灰石氧化鎂比較穩定,可直接將氧化鈣和三氧化二鐵作為控制指標,24小時綜合樣進行化學全分析。如果石灰石氧化鎂不穩定,應同時進行出磨生料氧化鎂的手工快速分析,及時調整氧化鈣的控制指標,防止長時間的滯后,三氧化二鐵的控制指標則不必調整,控制過程中還要注意以下問題:

(1)要注意鈣鐵儀以及氧化鎂快速分析與手工化學全分析的誤差;

(2)最好設計一個計算表格,保留最新的30組生料化學分析數據,對氧化鈣、氧化鎂及燒失量進行二元回歸分析,不符合統計規律、差別較大的數據不能采用;

(3)如果出磨生料三氧化二鐵符合要求,不能隨意調整鐵質原料的配比;

(4)要采用硅質原料和鋁質原料同步調整的原則,保證硅質原料和鋁質原料配比的比值基本不變,該比值可從前期的配料記錄中獲取,取一定時間內的平均值;

(5)由于調整滯后,在石灰石搭配時要保證石灰石氧化鎂基本穩定,只有氧化鎂穩定后,關系式KH=0.1968×CaO+0.1773×MgO-7.82才能變成單相關,情況就會變的簡單。

5 結束語

雖然氧化鎂不參與生料KH值計算,但是對生料KH影響卻很大,多年來這個問題一直沒有引起企業技術人員和有關專家的重視,沒有注意氧化鎂對生料KH的影響。如果生料氧化鈣基本不變,氧化鎂不穩定將直接引起二氧化硅和三氧化二鋁變化,導致生料KH變化,因此要注意進廠石灰石氧化鎂的搭配與調整。

就目前而言,想保證“原料成分非常穩定”根本不可能,入磨原料成分是變化的,即使采用多元素熒光儀并配置“生料率值控制系統”也無能為力,無法保證出磨生料率值的合理與穩定,因為調整是滯后的,也無法預測后期原料成分的變化情況,最好的方法就是實施水泥生料前置控制,根據原料的變化情況,提前調整原料的配比。