金隅冀東聞喜公司

金隅冀東聞喜公司 蕪湖海螺水泥

蕪湖海螺水泥 滎陽天瑞

滎陽天瑞 吉林金隅冀東環保科技

吉林金隅冀東環保科技

金隅琉水環保科技

金隅琉水環保科技

東方希望

東方希望目前不僅大型水泥集團企業致力于打造花園廠區,絕大多數中小型水泥企業也是樂此不疲。水泥人網曾報過水泥企業的春夏秋冬,四季不同的景色怡人。也曾報道過果園廠區,菜園廠區和生態廠區。人與自然和諧相處,水泥生產與大自然環境融為一體。

果園水泥廠

華新(紅塔)水泥

華新(紅塔)水泥

菜園水泥廠

臺泥福州水泥廠

臺泥福州水泥廠

生態水泥廠

昆鋼華潤怒江工廠,“孫大圣”也被美景吸引,誤認為是自己的花果山

那接下來我們看看國外的花園水泥廠長什么樣子。

越南國企水泥廠

越南國企水泥廠

電建海投公司老撾水泥廠

電建海投公司老撾水泥廠 加拿大溫哥華的格蘭佛島的某水泥工廠

加拿大溫哥華的格蘭佛島的某水泥工廠 安哥拉中基羅安達水泥廠廠區

安哥拉中基羅安達水泥廠廠區看過了花園廠區、果園廠區、菜園廠區和生態廠區。不禁要疑惑,這些工廠在外觀上沒少下功夫,有些不務正業吧。水泥廠還是以生產水泥為主的。應以精細化管理的能耗管控,降低成本為主。水泥人網接著帶你走進這些“七星級”的水泥廠內部看一看。

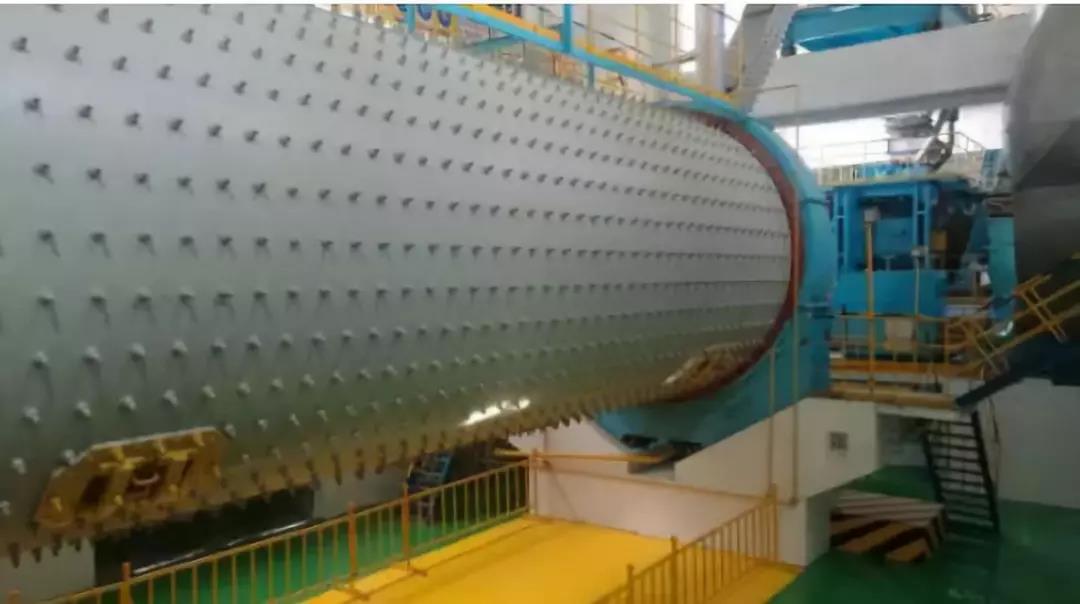

孟電水泥:關于孟電水泥的粉磨車間其相關負責人表示:孟電水泥的水泥粉磨車間從設計之初就確立了方向和目標。從環境治理、節能降耗及質量控制三個方面入手整體提高水泥磨房的能效管理。所以不僅僅是外觀上看到的整潔有序,在能耗和質量管控方面有更獨到之處。

孟電水泥

孟電水泥磨房在質量控制方面:優化輥壓機與磨機之間的工藝關系,對輥壓機進料系統改造、優化,使的輥壓機效率發揮到最前沿的水平,現在控制SO3、m2/Kg、CaO、45um細度、80um細度5指標,在水泥粉磨操作上屬于國內首例;45um細度,目前控制在6正負2(去年及以前基本控制在8正負2)比表370,在同行業不可想象,將熟料強度發揮到了極致。水泥質量、性能優異,優異的粉磨能力給化驗室提供了降低熟料用量、增加附加材降成本的、極有力的必須條件(P.O42.5原來75-77%,目前69-72%左右),且強度不低性能優越。

水泥生產過程產生的環境污染主要是粉塵、煙氣和噪聲。上述水泥企業不惜重金打造星級水泥磨房,同時在日常的生產管理方面執行有效5S管理模式。且在每個可能會產生灰塵的點都安裝除塵設備。收塵效率達到99%左右,使粉塵濃度達到國家規定的標準。

這些水泥企業的磨房在行業內多被推崇,不僅因其潔凈程度堪比七星級酒店,其能耗指標,維護管理也處于行業前列。不僅僅是水泥磨房,水泥熟料生產方面,區域龍頭企業在能耗指標方面也是嘆為觀止。工信部此前評選的水泥行業能效“領跑者”中包括華潤水泥、中聯水泥、南方水泥、海螺水泥、紅獅水泥、天山水泥、冀東水泥等十七家水泥企業。從相關企業的單位產品能耗可比熟料綜合能耗來看,能耗領跑者單位均在100kgce/t以下。入圍企業也都控制在100kgce/t左右。

登封中聯水泥粉磨車間

登封中聯水泥粉磨車間 登封中聯煤磨車間

登封中聯煤磨車間廣東塔牌集團股份有限公司總經理 何坤皇:塔牌水泥萬噸水泥的綜合電耗,大概是可以控制在84度。那么傳統的日產5000噸生產線,它的電耗大概是95度,那么我們整整可以降低11度,相當于每年可以節約用電8800萬度。第二個是比如說我們的噸塑料的標準煤耗,傳統的5000噸生產線,它的標準煤耗大概是108公斤,我們是可以控制99公斤,相當于每年可以節約6萬噸的標煤。

除了降低能耗和企業綜合成本,有的水泥企業還變廢為寶,將公司業務向環保領域積極延伸。以華新水泥為例,公司利用水泥窯的超高溫焚燒生活垃圾,不僅助力當地城市進行垃圾污染物處理,還能將一些廢棄能源實現再利用。

泰安中聯水泥多項低能耗記錄的保持者泰安中聯以日產5000噸新型干法水泥熟料生產線暨世界低能耗示范線為依托,同時延伸上下游產業鏈,初步形成了集骨料、水泥熟料、商品混凝土為一體的全產業鏈建材工業園區。其熟料生產線在能耗、環保、智能制造及全員勞動生產率方面均居世界領先水平,堪稱世界水泥行業的典范。 據水泥人網了解,泰安中聯的智能化生產線已經達到了超低排放標準,企業環境污染物排放低于國家標準限值70%。在能耗方面也步入了行業“領跑者”的行列,2018年企業實現了噸熟料煤耗93.5kg,熟料綜合電耗45度。

能耗方面領跑企業已經達到了100以下,已經有了確定的目標和方向。降低能耗,節約成本!從而挖潛增效,提高整個行業利潤,同時促進行科技型智能化發展,是目前行業的熱點,也是整個行業企業在當下努力開拓的新空間。

據水泥人網了解,現在的水泥行業企業已經全部實現了生產控制自動化,也就是說,只需要工作人員坐在中央控制室里,就能通過各視頻窗口對整個生產流程進行監管。目前,更多的企業上線智能化裝備,打造“無人化”水泥生產線。

企業負責人介紹稱,機器人替代人工操作,解決了工人在惡劣的環境中工作產生的職業病等問題,同時機器人靈活度高,裝車實用性強,可滿足各種車型。

全椒海螺水泥,第一個”無人化“水泥廠

在安徽全椒海螺水泥有限責任公司智能工廠,機器人在不間斷檢測樣品質量。智能工廠設備自行檢測、數據自動歸集、隱患提前暴露,使現場巡檢工作量下降40%,設備運行周期延長37%,專業用工優化20%以上。全椒海螺水泥智能化工廠主要特征是生產過程的流程性、運行維護的保障性和運營管理的關聯性。即從石灰石開采、原燃材料進場,到水泥產品發運出廠,全部采取全流程化和自動化閉環作業,基本實現了生產過程的無人化,以及資源利用、質量控制和生產控制的智能化。礦山生產效率提升約12%,柴油消耗降低約7%,輪胎消耗降低約30%。

濟寧中聯水泥有限公司的無人化智能實驗室

濟寧中聯水泥有限公司的水泥生產智能實驗室核心為生料質量自動控制系統,能夠自動完成樣品取樣、接收,樣品制備。熟料成份光譜分析以及生料配料等一系列程序。原來一個班下來得兩三個人,現在一個人就可以完成這項工作。提高了效率,保證了取樣的質量,避免了人為因素造成的產品品質的波動。這樣對生產過程的控制,對熟料的質量,對煅燒都是非常有好處的。下一步中聯水泥還將把石灰石、原材料、煤炭、熱生料、水泥等模塊納入智能實驗室提高整個水泥生產系統的運行效率,從而實現優質高效低耗清潔安全生產,構建生產全過程自動化、數字化、可視化智慧工廠。深入推進企業轉型升級,實現高質量發展。

此前相關行業專家提出,水泥行業的發展趨勢為追求生態文明,實施綠色發展;通過大數據、物聯網,實現智能工廠。智能水泥廠的建設是一個龐大的工程,目前尚處于起步階段,控制原理尚需要突破、特別是大數據需要逐步積累。裝備、工藝、監測、計量、程控、可視、統計、分析、建檔、物聯等,這些基礎的東西,不僅是智能水泥廠的必須,對提高現有企業的運營水平也是卓有成效的。

(來源:水泥人網)