據(jù)統(tǒng)計,2022年水泥產(chǎn)能大約35億噸,水泥行業(yè)產(chǎn)能過剩已達(dá)到40%以上,各區(qū)域市場競爭壓力加大,各大水泥企業(yè)不惜通過“競低”的方式搶占市場份額。疊加國家對企業(yè)能耗指標(biāo)管控日益嚴(yán)格,要想不被市場所淘汰,只能從技術(shù)和成本上下功夫。

不可置否,當(dāng)需求失去增長時,“低成本、高臺時”儼然已成為水泥行業(yè)的“護(hù)城河”,而要想實現(xiàn)“低成本、高臺時”的目標(biāo),設(shè)備的技改是重中之重。以滑履磨為例,近年來,隨著球磨機(jī)的大型化,雙滑履結(jié)構(gòu)的磨機(jī)被廣泛應(yīng)用,成為現(xiàn)代水泥大型設(shè)備的主要組成部分。

但作為上世紀(jì)末、本世紀(jì)初的新型成熟產(chǎn)品,在整個生產(chǎn)過程中還存在著雙滑履水泥磨開裂、溫度偏高、故障等諸多問題,而雙滑履磨運(yùn)行的好與壞,直接影響著整個水泥生產(chǎn)系統(tǒng)的穩(wěn)定性,甚至關(guān)系到臺產(chǎn)的多少,成本的高低。針對這些問題,眾多水泥企業(yè)積極尋求各種維修滑履的方案。

海螺某水泥廠滑履更換

海螺某水泥廠對1#水泥磨進(jìn)、出料端滑履進(jìn)行更換(含進(jìn)、出料斗滑履拆除及新件安裝部分耐磨件拆裝,四塊滑屋瓦刮研,安裝后系統(tǒng)找正)。

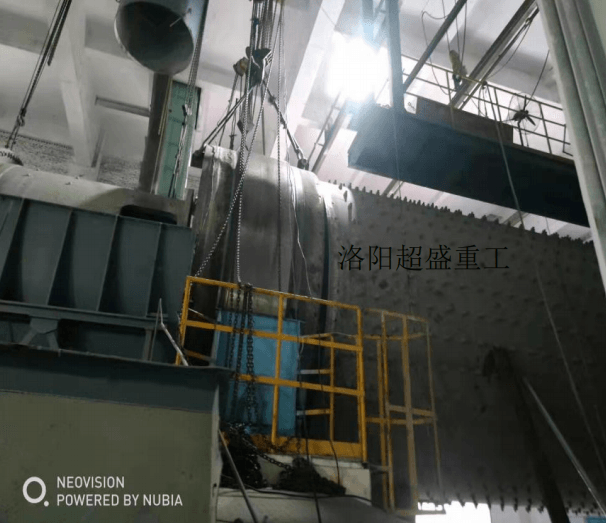

舊滑履切割

舊滑履轉(zhuǎn)移

新滑履焊接

該企業(yè)對更換滑履的施工方提出了一系列的技術(shù)要求:

1、磨機(jī)筒體進(jìn)行二次找正,要求磨機(jī)徑向跳動≤0.8mm,軸向跳動小于等于1.5mm;

2、焊接結(jié)束后進(jìn)行探傷,要滿足筒體焊接要求,焊接標(biāo)準(zhǔn)滿足GB/T11345-8911級焊縫探傷標(biāo)準(zhǔn)。

3、安裝后檢查各部件密封情況,應(yīng)無漏油、無漏灰、無漏水、無漏電等異常現(xiàn)象,所有連接、緊固件要求達(dá)到使用要求。

4、施工完成符合運(yùn)行后,磨機(jī)清履溫度不得高于 60℃。

經(jīng)過多方市場調(diào)研、實地考察,該水泥企業(yè)最終選擇由洛陽超盛重工機(jī)械有限公司(以下簡稱“超盛重工”)實施滑履更換。1個多月后,該水泥企業(yè)生產(chǎn)技術(shù)處組織雙方對更換的1#水泥磨進(jìn)、出料端滑履進(jìn)行了驗收,1#水泥磨進(jìn)、出料端滑履更換在合同約定期內(nèi)完成;滑履更換符合規(guī)范及合同各項技術(shù)要求,各檢測點的溫度正常(不高于60℃)、潤滑和冷卻系統(tǒng)工作正常,無滲漏現(xiàn)象,1#水泥磨進(jìn)、出料端滑履更換驗收合格。

海螺某水泥廠滑履更換

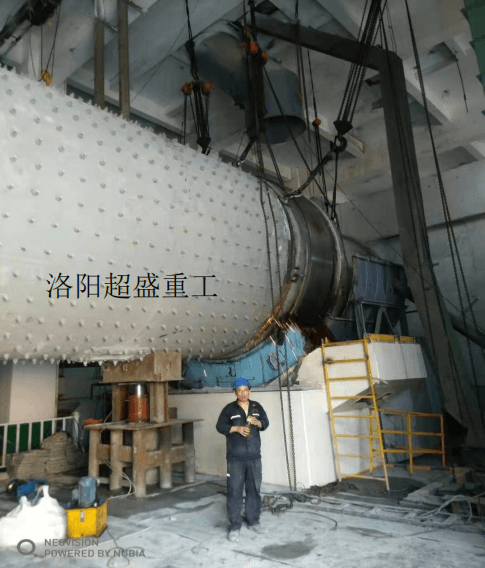

舊滑履切割轉(zhuǎn)移

新滑履安裝

海螺另一家水泥企業(yè)實施2#磨機(jī)進(jìn)料端滑履腹板現(xiàn)場更換項目,同樣選擇超盛重工作為施工單位,共歷時 18 天,較計劃的25 天提前了7天,整個檢修過程安全、進(jìn)度、質(zhì)量受控,空載試機(jī)磨機(jī)前軸瓦溫度分別為45℃和47℃,50%裝載量運(yùn)行磨機(jī)前軸瓦溫度分別為48℃和49℃,滿載運(yùn)行后磨機(jī)前軸瓦溫度分別為57℃和59℃,達(dá)到了現(xiàn)場使用要求。,磨機(jī)清履溫度不得高于 60℃。

除海螺集團(tuán)外,超盛重工還為中建材集團(tuán)、山水集團(tuán)、東方希望水泥、拉法基水泥等在內(nèi)的近數(shù)十家水泥集團(tuán)企業(yè)實現(xiàn)了滑履在線修復(fù),不僅為水泥企業(yè)降低了生產(chǎn)成本,縮短了更換周期,提高臺時產(chǎn)量,大大提高了水泥企業(yè)的競爭力。

東方希望水泥滑履更換

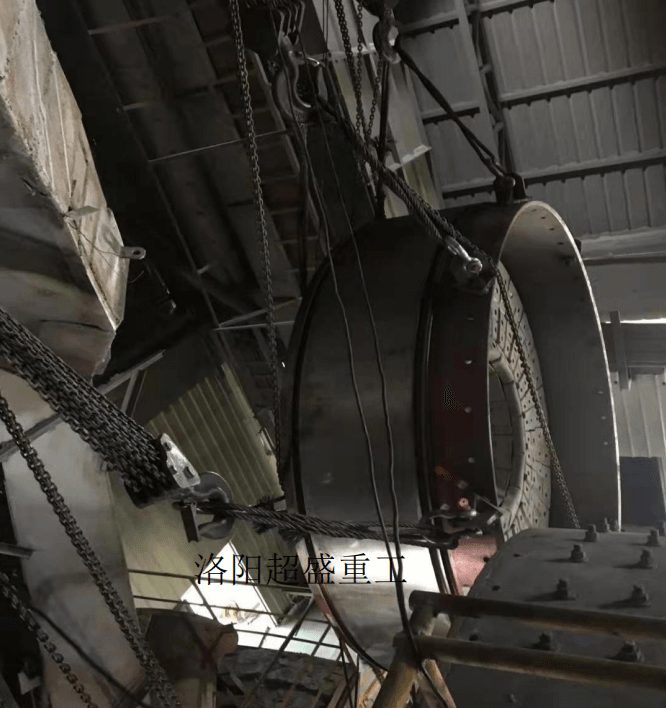

舊滑履切割

舊滑履轉(zhuǎn)移

新滑履安裝

新滑履安裝焊接

拉法基水泥滑履更換

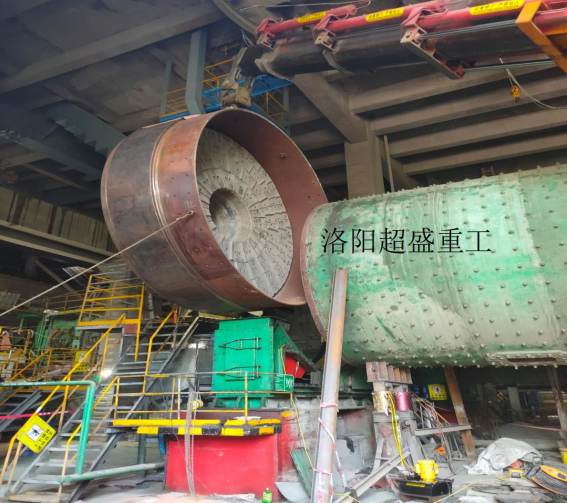

切割轉(zhuǎn)移舊滑履

新滑履安裝

據(jù)超盛重工相關(guān)技術(shù)人員介紹,此前很多水泥企業(yè)采用的維修方式都是拆除整套磨機(jī)返回原廠更換滑履,該方法工期長、價格高、需拆除廠房及、輔機(jī)。為此,超盛重工從水泥行業(yè)的角度出發(fā),對雙滑履磨機(jī)的滑環(huán)提出現(xiàn)場更換方案,經(jīng)多家水泥企業(yè)實際應(yīng)用情況表明,此方案時間短、性價比高,對于錯峰生產(chǎn)的水泥生產(chǎn)企業(yè)可節(jié)約大量時間,也可現(xiàn)場對滑環(huán)徑向進(jìn)行研磨修復(fù),恢復(fù)精度保證生產(chǎn)運(yùn)行。